Współczesne przedsiębiorstwa produkcyjne działają w coraz bardziej wymagającym środowisku, konkurencja rośnie, oczekiwania klientów w zakresie jakości i terminowości realizacji zamówień są coraz wyższe, a presja na obniżanie kosztów stale rośnie. W takim kontekście optymalizacja procesów produkcyjnych nie jest już luksusem, lecz koniecznością.

Jednym z kluczowych obszarów, który może znacząco wpłynąć na wydajność całej linii produkcyjnej, jest pakowanie. Tradycyjne metody, oparte na pracy ręcznej, są powolne, podatne na błędy i generują większe koszty operacyjne. Z pomocą przychodzą nowoczesne systemy pakujące, które dzięki automatyzacji i zaawansowanej integracji z linią produkcyjną pozwalają nie tylko przyspieszyć proces, ale także zwiększyć jego precyzję i elastyczność.

Inwestycja w nowoczesne rozwiązania pakujące to dziś nie tylko sposób na szybsze pakowanie produktów, ale także realna szansa na poprawę jakości, redukcję odpadów i zwiększenie konkurencyjności firmy na rynku. W dalszej części artykułu przyjrzymy się, w jaki sposób automatyzacja pakowania wpływa na wydajność linii produkcyjnej i jakie korzyści przynosi przedsiębiorstwom.

Automatyzacja procesów pakowania

Automatyzacja pakowania to jeden z najważniejszych kroków w zwiększaniu wydajności linii produkcyjnej. Nowoczesne systemy pakujące pozwalają zastąpić wiele manualnych operacji maszynami, które wykonują je szybciej, dokładniej i bez zmęczenia. Do najczęściej automatyzowanych czynności należą:

-

Napełnianie i dozowanie produktów – precyzyjne napełnianie opakowań minimalizuje straty materiału i zapewnia jednolitą wagę lub objętość każdego produktu.

-

Zamykanie i uszczelnianie opakowań – automatyczne systemy zamykające zapewniają szczelność i estetykę, eliminując niedokładności typowe dla pracy ręcznej.

-

Etykietowanie i znakowanie – maszyny nanoszą etykiety i daty ważności z dużą precyzją, co przyspiesza proces i zmniejsza ryzyko błędów.

-

Kontrola jakości – zaawansowane czujniki i kamery umożliwiają wykrywanie wad produktów lub nieprawidłowo zapakowanych jednostek w czasie rzeczywistym.

Dzięki automatyzacji zmniejsza się zależność od pracy ręcznej, co nie tylko przyspiesza proces, ale także redukuje ryzyko błędów ludzkich i uszkodzeń produktów. Co więcej, pracownicy mogą zostać przesunięci do bardziej kreatywnych lub wymagających zadań, co dodatkowo podnosi efektywność całej linii produkcyjnej.

Integracja z linią produkcyjną

Zaawansowane systemy pakujące mogą być w pełni zintegrowane z linią produkcyjną. Dzięki temu przepływ produktów staje się płynny, a czas przestoju minimalny. Integracja umożliwia także monitorowanie pracy w czasie rzeczywistym i szybkie reagowanie na wszelkie nieprawidłowości.

Nowoczesne systemy pakujące nie działają w izolacji, ich prawdziwa wartość ujawnia się, gdy są w pełni zintegrowane z linią produkcyjną. Integracja pozwala na płynny przepływ produktów od momentu wytworzenia do finalnego pakowania, minimalizując przestoje i zwiększając wydajność całego procesu.

Automatyczne podajniki, przenośniki i roboty transportujące eliminują konieczność ręcznego przenoszenia towarów między stanowiskami, co skraca czas cyklu produkcyjnego. Zintegrowany system umożliwia synchronizację prędkości pakowania z produkcją, co pozwala uniknąć nadprodukcji lub opóźnień.

Zaawansowane systemy sterowania i oprogramowanie MES (Manufacturing Execution System) umożliwiają obserwowanie stanu linii na bieżąco, co pozwala natychmiast reagować na problemy i utrzymać ciągłość produkcji. Integracja pozwala wykrywać nieprawidłowości, np. brak produktu lub wadliwe opakowanie, zanim wpłyną one na kolejne etapy procesu, co minimalizuje straty i poprawia jakość.

Dzięki takiemu podejściu system pakujący przestaje być jedynie kolejnym urządzeniem na linii, staje się integralnym elementem produkcji, który wpływa na efektywność, precyzję i niezawodność całego procesu.

Elastyczność, oszczędność i analiza danych

Nowoczesne systemy pakujące oferują nie tylko automatyzację i integrację z linią produkcyjną, ale także szereg funkcji, które zwiększają elastyczność, obniżają koszty i umożliwiają świadome zarządzanie produkcją.

Maszyny pakujące są projektowane tak, aby łatwo dostosować je do różnych typów produktów, formatów opakowań i szybkości produkcji. Dzięki temu przedsiębiorstwa mogą szybko reagować na zmieniające się potrzeby rynku, wprowadzać nowe produkty lub zmieniać linie produkcyjne bez długotrwałych przestojów. Skalowalność systemu pozwala także stopniowo zwiększać wydajność w miarę rozwoju firmy.

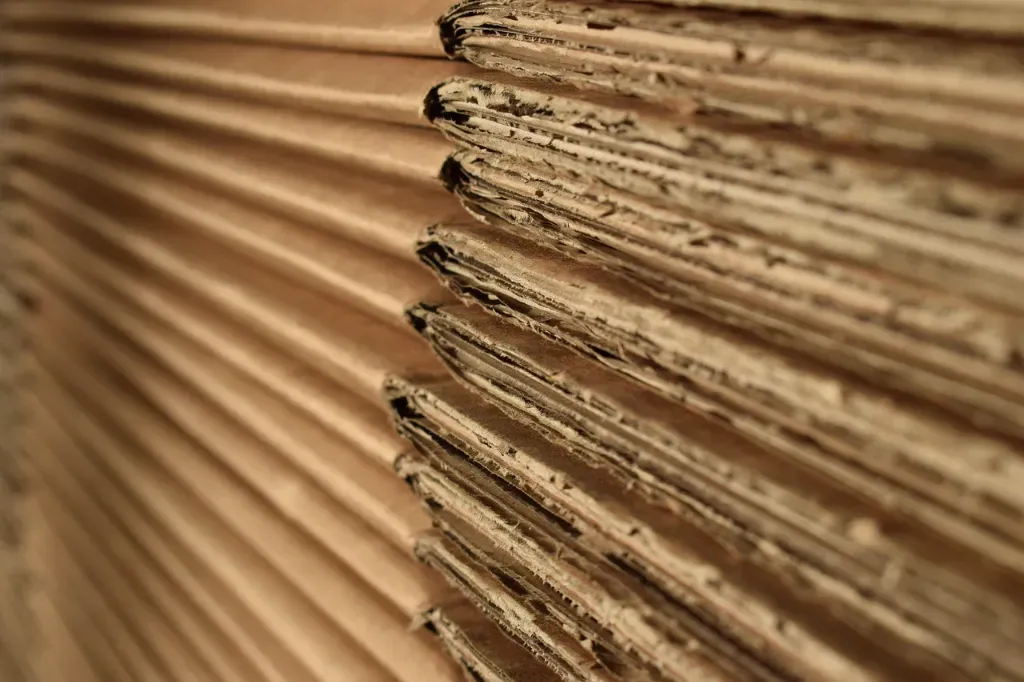

Automatyzacja pakowania znacząco redukuje czas potrzebny na obsługę produktów oraz minimalizuje straty materiałowe, takie jak nadmiar folii czy kartonu. Mniej przestojów i szybszy przepływ produktów przekładają się bezpośrednio na niższe koszty operacyjne i większą przepustowość linii produkcyjnej.

Zaawansowane systemy pakujące umożliwiają gromadzenie i analizę danych produkcyjnych w czasie rzeczywistym. Dzięki temu możliwe jest identyfikowanie wąskich gardeł, optymalizacja procesów oraz szybkie podejmowanie decyzji w celu poprawy wydajności. Analiza danych pozwala także lepiej planować produkcję i przewidywać zapotrzebowanie materiałowe, co zwiększa efektywność całego przedsiębiorstwa.

Dzięki połączeniu elastyczności, oszczędności i inteligentnego monitorowania, nowoczesne systemy pakujące stają się nie tylko narzędziem do przyspieszenia procesu, ale także strategicznym elementem wspierającym rozwój i konkurencyjność firmy.

Podsumowanie

Wdrożenie nowoczesnych systemów pakujących to inwestycja w automatyzację, efektywność i elastyczność produkcji. Dzięki integracji z linią produkcyjną, oszczędności czasu i kosztów oraz możliwości monitorowania procesów, przedsiębiorstwa mogą znacząco zwiększyć wydajność, zachowując wysoką jakość produktów.

Artykuł sponsorowany